Stoffauflauf

Nach der Verdünnung und Sortierung im Konstantteil muß die Suspension aus Fasern,Hilfsstoffen und Wasser gleichmäßig in Papierbahnbreite und Längs dem Blattbildungsteil (der Siebpartie) der Papiermaschine zugeführt werden.Im Prinzip muß die Geschwindigkeit,mit der die Suspension aus dem Stoffauflauf austritt und auf das Sieb trifft,gleich sein mit der Geschwindigkeit des Siebes, auf dem das Blatt gebildet wird.

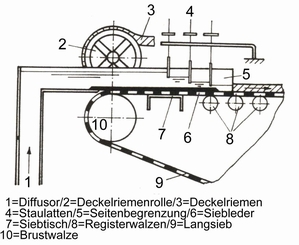

Ursprünglich bestand das Verteilungssystem für den Stoff aus einem offenen Kasten,wobei durch querliegende Staulatten die gewünschte Ausströmgeschwindigkeit eingestellt wurde.Abb.1-3

Abb.1 zeigt den Aufbau eines Staulattenstoffauflaufs

Abb.2-3 zeigen Staulattenstoffaufläufe im Betrieb

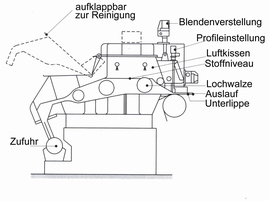

Der Staulattenstoffauflauf findet heute keine Anwendung mehr.Heute gibt es zwei Arten von Stoffaufläufen,von denen die erste Konstruktion der Lochwalzenstoffauflauf als eine Weiterentwicklung des Staulattenstoffauflaufs angesehen werden kann.Die andere Konstruktion,der hydraulische Stoffauflauf, ist eine neue Entwicklung.Die in der Papierindustrie üblichen Stoffauflaufkonstruktionen sind:

-Lochwalzenstoffauflauf,Luftpolsterstoffauflauf (Abb.4)

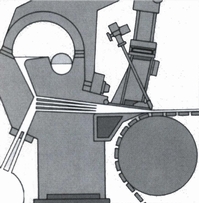

-hydraulischer Stoffauflauf (Abb.5-6)

Abb.4 Aufbau eines Lochwalzenstoffauflauf mit Luftkissen

Abb.5 Aufbau eines hydraulischen Stoffauflaufs Abb.6 hydraulischer Stoffauflauf im Betrieb

Für beide Konstruktionen,die jede ihr eigenes Anwendungsgebiet haben,werden die folgenden gemeinsamen Forderungen an Konstruktion und Arbeitsweise gestellt:

-Pulsationen im Stoffstrom aus dem Konstantteil,die Flächengewichtsschwankungen in Längsrichtung der Papierbahn verursachen können,müssen gedämpft werden.

-das Zuführsystem muß eine gleichmäßige Verteilung der Suspension in der Breite nach dem Auslauf aus dem Stoffauflauf ermöglichen.

-der Stoffauflauf muß mit einer verstellbaren Auslauföffnung ausgerüstet sein, durch die das Flächengewicht der Papierbahn über die Breite eingestellt werden kann.

Die Zufuhr zum Stoffauflauf geschieht durch große Rohrleitungen mit einer Strömungsgeschwindigkeit der Suspension von 2,5-4m/s.Zu geringe Geschwindigkeit bedeutet vermehrte Verschmutzungsgefahr,zu hohe Geschwindigkeit erhöht durch zu hohe Turbulenz die Flächengewichtsschwankungen.

An der Auslaufseite des Stoffauflaufs muß die Suspension über die Auslauföffnung gleichmäßig verteilt auf das Sieb der Papiermaschine gebracht werden.Hierfür ist es erforderlich,daß das Geschwindigkeits-und Druckverlaufsprofil in der Suspension beim Verlassen des Stoffauflaufs in Längs-und Querrichtung konstant ist.

Für die Querverteilung wird ein kreisförmiges oder auch rechteckiges Verteilrohr quer zur Maschinenlaufrichtung eingesetzt.Die Form des Verteilrohrs läuft konisch zu und entspricht der Abnahme der Suspensionsmenge über die Breite, so daß der Druck bzw. die eschwindigkeit überall gleich ist.Die Verjüngung ist daher parabolisch ausgeführt.Am Ende der konischen Strcke ist eine Rücklaufleitung angeschlossen,um auch hier noch gleiche Strömungsgeschwindigkeiten in der Anströmung der Verteilrohre zu gewährleisten.Der Druck im Verteiler kann durch eine Regelklappe in der Rücklaufleitung eingestellt werden,mit der ein Teilstrom des Stoffs zur Stoffauflaufpumpe oder zum Deculator zurückgeführt wird.Abb.7-8

Abb.7 Aufbau eines Querstromverteilers Abb.8 Querstromverteiler im Betrieb

Eine Alternative zum Querstromverteiler ist die Einzelverteilung.Bei der Einzelverteilung werden viele einzelne gleichlange Schläuche von einem Behälter (PD-Behälter=Pulsationsdämpfer) zum Stoffauflauf geführt.Abb.9

Abb.9 Einzelverteilung mit PD-Behälter

An den Querstromverteilersind Rohrbündel (Verteilergitter) angeschlossen,die den Stoffstrom rechtwinklig umlenken und in den Stoffauflauf einleiten.Daran schließt dann die Ausgleichskammer an,die die vielen einzelnen Stoffströme wieder zu einem gleichmäßigen Stoffstrom vereint und in der Unterschiede der Einzelströme durch Verwirbelung abgebaut werden.

Um ein gutes Papierblatt zu bilden,müssen die Fasern gleichmäßig verteilt auf das Sieb aufgebracht werden.Im Stoffauflauf wird daher Turbulenzenergie in die Suspension eingebracht,um Flocken auseinanderzuziehen.

Die Flockenbildung hat einen negativen Einfluß auf die Papierqualität und muß bei der Blattbildung vermieden werden.Das Papier wird andernfalls zu grob in der Struktur und an der Oberfläche,ist schlechter bedruckbar und hat auch oft weniger Festigkeit.In einer Suspension,in der keine turbulente Strömung wirkt, entstehen in einigen Millisekunden neue Flocken (Reflockulation).Das Einbringen von Turbulenzenergie in die Suspension kurz vor der Blattbildung kann die Zeit der Ausflockung verlängern und so die Blattbildung verbessern.

Turbulenz in Strömungen kann durch innere Reibung in der Flüssigkeit erzeugt werden (=Unterschiede der Strömungsgeschwindigkeit in der Suspension). Diese Unterschiede können erzeugt werden durch:

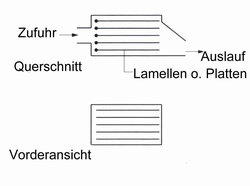

-Reibung an der Wand von Rohren und Platten Abb.10

Abb.10 Turbulenzerzeugung durch Lamellen

-Plötzliche Veränderung der Strömungsgeschwingigkeit durch Vergrößerung des Rohrdurchmessers Abb.11

Abb.11 Turbulenzerzeugung mit einem Diffusor

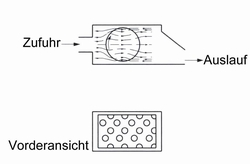

-Einbringen von Strömungsunterschieden in die Suspension durch drehende Elemente Abb.12

Abb.12 Turbulenzerzeugung mit einer Lochwalze

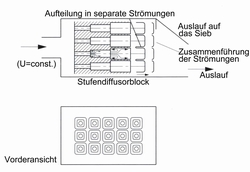

Die meisten Stoffaufläufe verfügen ein Tubulenzgitter.Der ganze Stoffauflauf wird aufgeteilt in die Strömung durch kleine Rohre,das Verteilgitter,die gerade oder auch konisch verlaufen.Abb.13

Abb.13 Aufbau eines Stoffauflaufs

Das Geschwindigkeitsverhältnis zwischen der Strömung im Querverteiler und den kleinen Rohren liegt im allgemeinen bei 1:2-2,5.Durch die Aufsplittung der Strömung in (eine große Anzahl) kleiner Rohre nimmt die Kontaktoberfläche zwischen Suspension und Rohrwand mit dem Faktor 10 zu.In Kombination mit einer Geschwindigkeitserhöhung wird turbulente Energie in die Suspension gebracht.Eine andere Methode besteht darin,Lamellen in Querrichtung in die Stoffströmung vor der Auslauflippe zur Vermeidung von Ausflockungen einzubringen.Hierdurch wird in den Grenzflächen zwischen Suspension und Lamellenoberfläche Mikroturbulenz erzeugt.Eine noch größere Turbulenz kann in einem kleinen Rohr erzeugt werden,dessen Durchmesser plötzlich in Strömungsrichtung größer wird (Diffusor).Durch die plötzliche Vergrößerung des Rohrdurchmessers "explodiert" die Suspension und es entstehen kräftige Mikroturbulenzen.

Ein Lochwalzenstoffauflauf hat eien großen Abstand zwischen Turbulenzgenerator und Ausströmlippe.In diesem Stoffauflauf befinden sich drehende hohe Walzen mit Löchern.Diese brechen die gebildeten Flocken wieder mechanisch auf.Hierbei ist es wichtig,daß der ganze Stoffstrom die Lochwalze passieren muß.

Nach dem Turbulenzgenerator muß die Strömung wieder homogenisiert werden. Das geschieht in einem Entspannungs-und Expansionsraum.Nach dem Verlassen des Turbulenzgenerators muß die Strömungsgeschwindigkeit in der Suspension bis zur Ausströmlippe linear zunehmen.

Funktion der Ausströmlippe oder Blende:

Auf dem Weg zur Blende muß die Suspension auf die Ausströmgeschwindigkeit an der Blende d.h. auf Siebgeschwindigkeit beschleunigt werden.Dabei wird Druck in Geschwindigkeit umgesetzt.Der hierfür erforderliche Druck steigt mit dem Quadrat der Geschwindigkeit s an.Daraus ist ersichtlich,daß mit höheren Geschwindigkeiten immer höhere Drücke bis zu 10-15mWS benötigt werden. Damit erklären sich dann auch die verschiedenen Konstruktionsformen der Stoffaufläufe.

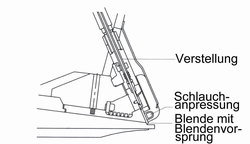

Die Blende ist der letzte Korrektureingriff und muß sehr exakt eingestellt sein. Sie steht in der Regel ca. 3-8mm in die Stoffbahn vor,um Randströmungen der Vorderwand nicht auf das Ausströmprofil durchschlagen zu lassen und zu korrigieren.Abb.14

Abb.14 Detail einer Blende

Im Augenblick des Austritts des Strahls kommt es bei höheren Geschwindigkeiten zu einer Kontraktion des Strahls,die bei der Berechnung der Ausströmmenge über einen Faktor berücksichtigt wird.Die Unterlippe wird über den Öffnungspunkt der Blende verlängert und führt damit den Stoffstrahl weiter nach vorn und an den Auftreffpunkt heran.

Mit der Einstellung des Spalts der Blende an der Auslaufseite des Stoffauflaufs wird die Verteilung des Stoffstroms über die Breite und die Verdünnung der Suspension geregelt und die Ausströmmenge eingestellt und damit auch die Verdünnung der Suspension geregelt.Alle Stoffaufläufe sind druckgeregelt.Das bedeutet,das der Druck im Stoffauflauf durch das Verhältnis von Einlauf-und Auslaufdruck bestimmt wird.

Wird die Lippe über die ganze Breite geöffnet,dann geht der Druck zurück.Hierauf muß die Stoffauflaufpumpe durch Erhöhen der Suspensionsmenge korrigierend reagieren.Wenn die in den Konstantteil eingebrachte Dickstoffmenge konstant bleibt,führt das zu einer Verringerung der Auslaufstoffdichte des Stoffauflaufs.Wenn der Papiermacher über "mehr (oder weniger)Wasserführen"spricht,dann korrigiert er die gesamte Blendenöffnung des Stoffauflaufs.

Die Einstellung des Breitenprofils wird durch verbiegen der Unterkante der Oberlippe,der Blende,erreicht und erfolgt über Gewindespindeln oder über Thermostäbe.Diese bilden eine verstellbare Verbindung zwischen der Lippe und der Oberseite des Stoffauflaufs.Meist haben die Spindeln eine Mikrometeranzeige,die eine reproduzierbare Einstellung der Blende ermöglicht.Die Einstellvariationen bewegen sich je nach Geschwindigkeitsbereich im Gebiet von 0,2-0,3 mm pro Spindel,aber maximal 0,04-0,1 mm von Spindel zu Spindel.Wegen Überschreitung der Zulässigen Verspannungen der Blende werden die Toleranzen heute bei Schnelläufern oft wesentlich enger festgelegt.Die Teilung zwischen den Spindeln in Maschinenbreite variiert von 75-150 mm.Abb.15-16

Abb.15 Schema er Spindelverstellung Abb.16 Spindeln

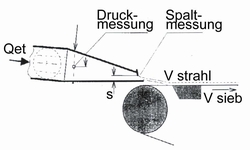

Mit dem Auftreffpunkt des Strahls aus dem Stoffauflauf auf das Sieb beginnt die Blattbildung des Papiers und die Eigenschaften des Papierblatts bilden sich aus und können beieinflußt werden.Meist kann die Vorderwand des Stoffauflauf im Maschinenrichtung verschoben werden.Damit kann die Strahlgeometrie,die natürlich auch von der Ausströmgeschwindigkeit abhängt,eingestellt werden.Da die Unterseite des Stoffstrahls sofort nach dem Auftreffen auf das Sieb fixiert wird,muß vor allem diese Seite des Strahls glatt und frei von störenden Strömungen sein.Die Fixierung der Oberseite findet später statt,so daß die Qualität vom Strahl hier etwas weniger wichtig ist.Der Auftreffpunkt des Strahls auf das erste tragende Element unter dem Sieb (Siebtisch) wird meist so eingestellt,das ein Teil des Strahls sofort entwässert und das Wasser vor der Siebtischkante durch das Sieb geht.Dieses Wasser führt dann die vom Sieb mitgerissene Luft nach unten ab und verhindert, das sie die Blattbildung stört.Gleichzeitig entsteht ein fester Kontakt des Siebs mit der Siebtischkante und das Sieb wird stabil geführt.Abb.17

Abb.17

Sieb-Strahlverhältnis:

Der Unterschied der Geschwindigkeit zwischen Sieb und Strahl hat Einfluß auf die Faserorientierung,und hiermit auch auf das Verhältnis der Festigkeiten in Längs-und Querrichtung.Für die spätere Verarbeitung der Papiere ist dieses Verhältnis wichtig.Papiere für Wellpappeninnenlage,der Wellenstoff,sind stark längsorientiert,wogegen z.B.Druckpapier in Bogen möglichst gleiche Festigkeiten in Längs-und Querrichtung haben sollte.

Bei gleicher Geschwindigkeit zwischen Sieb und Strahl wird die Faser auf das Sieb gelegt,wie sie aus dem Stoffauflauf kommt.Ist die Siebgeschwindigkeit größer als die des Strahls,dann wird die Faser durch das Sieb mitgezogen und bekommt eine Orientierung in Längsrichtung.Bei einer Verschiebung des Verhältnisses in die andere Richtung(Sieb langsamer)legt sich die Faser erst verstärkt quer ab.Wenn die Siebgeschwindigkeit größer als die des Strahls ist,wird das Blatt in Maschinenrichtung fester,dünner und glatter.Bei Rollendruckpapieren ist die Längsrichtung die Hauptbeanspruchungsrichtung.

Bei einem Verhältnis der Festigkeiten längs/quer von näher an ungefähr 1 werden mehr Fasern quer im Blatt fixiert.Das macht das Blatt dicker,gröber in der Oberfläche und spaltfester.

Um die Blatteingenschaften wie oben beschrieben zu beieinflussen,kann die Einstellung des Sieb-Strahlverhältnisses zwischen 0,94-1,06 variiert werden. Abb.18-20

Abb.18Siebgeschw.=Strahlgeschw. Abb.19Siebgeschw.>Strahlgeschw.Abb.20 Siebgeschw.<Srahlgeschw.

Theorie der Blattbildung:

Sobald die Mischung aus Papierstoff und Wasser den Stoffauflauf verlassen hat und mit dem Sieb in Berührung kommt,werden die Papierfasern durch ihren Strömungswiderstand auf das Sieb zubewegt.Hierdurch beginnt sich auf dem Sieb eine Faserlage zu bilden,die nach oben zu wächst.

Während der Entwässerung treten,abhängig von der Bewegungsfreiheit der Fasern in der Suspension,zwei verschiedene Formen der Blattbildung auf,nämlich Filtration und Eindickung.

Filtration:Hierbei tritt bei der Entwässerung ein scharfer Übergang zwischen der bereits gebildeten Fasermatte auf dem Sieb und der darüberliegenden Suspension auf.Die Stoffkonzentration in der flüssigen Phase ist annährend konstant und die Fasern können sich im Verhältnis zueinander frei bewegen.Abb.21

Abb.21 Darstellung der Filtration

Eindickung:Zwischen der gebildeten Fasermatte und der Suspension besteht keine scharfe Grenze.Die Konzentration nimmt linear von oben nach unten hin zu und die Fasern werden in der Suspension demobilisiert.Wasser wird gleichzeitig aus allen Lagen der Suspension abgeführt.Abb.22

Abb.22 Darstellung der Eindickung

Beide Mechanismen der Blattbildung treten beim Papiermachen auf.Aus dem Aufbau der meisten Papiere geht hervor,das die Filtration vorherrscht.Die Auswirkung davon ist,das die Fasern,Faserbündel und Flocken sich regelmäßig über die Fläche des sich formenden Vlieses verteilen.Das läßt sich erklären,weil das abfliessende Wasser immer den Weg des geringsten Widerstandes nimmt.Das ist die Stelle wo die Fasermatte dünner(weniger Fasern)als in der Umgebung ist.

Hierdurch kann ein Blatt mit regelmäßiger Faserverteilung und einer gleichmäßigen Dicke gebildet werden.Der Blattbildung durch Filtration wird durch eine schnelle Verhinderung der freien Bewegung der Fasern in der Suspension über der Fasermatte durch eine Eindicksituation entgegengewirkt.Die Regelmäßigkeit des Blattaufbaus wird durch eine hohe Konzentration der Fasern und somit durch eine Begrenzung der Bewegungsfreiheit in der Suspension oberhalb der Fasermatte verschlechtert.