Altpapieraufbereitung

Da in der heutigen Zeit das Wort Recycling immer wichtiger geworden ist,wird in dem Kapitel Stoffaufbereitung nur der Aufschluß von Altpapier erklärt,da er am kompliziertesten und aufwendigsten ist.

Früher,als Altpapier noch in kleinem Umfang eingesetzt wurde,war das Vermahlen im Kollergang bei 35% Trockengehalt ein gutes, wenn auch arbeitsintensives Verfahren.Ein Kollergang besteht aus einer runden stählernden Wanne,in der zwei Mühlensteine als Wagenräder im Kreis herum laufen.Als Museumsstück findet man Sie noch in einigen Papierfabriken (siehe Foto).

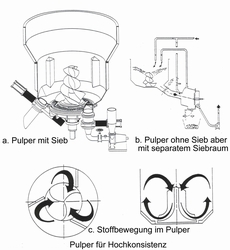

Heute wo der Eintrag von Altpapier stark zugenommen hat kommen Stofflöser,sogenannte Pulper(Primärpulper),zum Einsatz.Hier wird unterschieden zwischen kontinuierlich und diskontinuierlichem Betrieb.Der kontinuierlich arbeitende Pulper wird meist nur in der AP-Aufbereitung eingesetzt und arbeitet bei einer Stoffdichte von 3-5%.Nicht aufschlagbare Bestandteile wie Schnüre,Stoffreste,feste Folie etc. werden durch einen Zopf,der sich im Wirbelzentrum aus den Ballendrähten endlos bildet,gefangen und über eine stufenlos regelbare Zopfwinde entfernt.Rückwasser und Altpapier werden gleichzeitig in den Pulper gegeben,der aufgeschlagene Stoff läuft durch eine Lochscheibe(Lochdurchmesser von 8-12mm). Abb.1-5

Abb.1 Pulper Abb.2 Rotor,Zerreißscheibe u. Lochscheibe

Abb.3 Abgeleerter Pulper Abb.4 Pulper im Betrieb Abb.5 Pulperzuführband

Diskontinuierliche Pulper arbeiten bei einer Stoffdichte von5-8%,es gibt aber auch Hochkonsistenzpulper die bei einer Stoffdichte von 12-16% arbeiten.

Der Vorteil von diskontinuierlichen Pulpern ist die Einstellung von konstanten Stoffdichten und Mischungsverhältnissen der einzelnen Faserstoffe.In ihnen werden ebenfalls Chemikalien zugesetzt für den anschließenden Deinking Prozess.Für den Eintrag eines diskontinuierlichen Pulpers sind Zellstoffe,Auschuss sowie sortierte saubere Altpapiersorten möglich. Abb.6

Abb.6 zeigt Hochkonsistenzpulper und Ihre Arbeitsweise

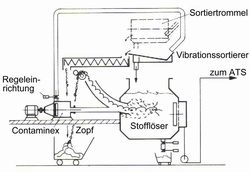

Mit Hilfe eines Contaminex wird das Unratgemisch aus dem Wirbelzentrum in der Nähe des Zopfrohres kontinuierlich oder periodisch abgezogen und der Pulper somit ständig entsorgt.Der Contaminex befördert dieses Gemisch zu einem Nachsortierer,der in der Regel aus einer Sortiertrommel oder einem Vibrationssortierer besteht und dessen Gutstoff dem Pulper zurückgeführt wird. Abb7-9

Abb.7 kleiner Stoffkreis mit Contaminex

Abb.8 Contaminex im Betrieb

Abb.9 Einlauf in die Sortiertrommel,sehr gut zu sehen ist der Unratanteil

der durch AP-Einsatz anfällt

Nach dem Aufschlagen des Altpapiers im Pulper kommt der Sekundärpulper zum Einsatz.Sekundärpulper vollziehen im Verbundsystem mit einem kontinuierlichem Pulper in der Altpapieraufbereitung eine weitgehende Schwer- und Leichtschmutzabscheidung und übernehmen darüber hinaus einen Teil der zum Zerfasern erforderlichen Arbeit,so daß der Primärpulper bis zu 50% leistungsfähiger wird.

Wird dem Pulper ein Sekundärpulper (Turboseparator o. Fiberizer) nachgeschaltet,können die Perforationen der hinter dem Rotor befindlichen Lochscheibe im Vergleich zum einstufig betriebenen Pulper von 8-12mm auf 8-25mm vergrößert werden.Verunreinigungen wie Folie oder Styropor,werden dadurch weniger zerkleinert und lassen sich anschließend im Sekundärpulper effizienter abtrennen.Durch die kontinuierliche Reinigung des Primärpulpers verringert sich zudem die Gefahr der Siebverstopfung durch sich ansammelnden Leichtschmutz. Abb.10-11

Abb.10 Arbeitsweise eines Fiberizer Abb.11 Fiberizer im Betrieb

Der Auslauf des Primärpulpers wird bei Stoffdichten von 3-5% tangential ins Innere des Sekundärpulpers geführt,der aus einem horizontalen,zylindrischen Behälter besteht.Der vor einer Lochscheibe positionierte Rotor unterstützt die Zentrifugalbewegung der Suspension,so daß der Schwerschmutz nach außen gedrückt und durch eine periodisch betriebene Schleuse ausgetragen wird.Der Leichtschmutz sammelt sich im Zentrum der Strömung(Wirbelkern) an und wird entweder kontinuierlich als Teilstrom oder über einen intermittierend arbeitenden Schieber abgezogen.Im Gegensatz zum Schwerschmutz,der weitgehend faserfrei anfällt und deswegen nur optional in einem nachgeschalteten Reiniger behandelt wird,muss der Leichtschmutz in jedem Fall zur Reduzierung von Faserverlusten in Wuchtschüttlern oder Siebtrommeln nachbehandelt werden.Der Gutstoff wird durch die mit 3-6mm großen Löchern der Lochscheibe hinter dem Rotor kontinuierlich abgezogen und den nachfolgenden Prozessstufen,die vor allem der Reinigung und Sortierung des Altpapierstoffes dienen,zugeführt.

Ein weiteres Reinigungsaggregart in der Altpapieraufbereitung sind Dickstoffreiniger (Hydrozyklone).Im Dickstoffreiniger werden größere Schwerteile (Partikel größer als ca.1mm und mit einem spez. Gewicht deutlich über 1g/m³),wie z.B. Heft-und Büroklammern,Drähte,Gespinste sowie größere Partikel aus Glas und Sand,abgeschieden.Dank dieser Abscheidung sollen die Maschinen und Apparate der nachfolgenden Prozessschritte (z.B. Refiner) vor übermäßigem Verschleiß und vor Beschädigung geschützt werden.Wegen der Größe der abzuscheidenden Partikel müssen alle Strömungsquerschnitte am Dickstoffreiniger ausreichend groß sein,um ein Verstopfen zu vermeiden.

Dickstoffreiniger arbeiten bei einer Stoffdichte von bis zu 6%.Mit steigender Viskosität der Suspension,die von Stoffdichte und Stoffart abhängt,sinkt der Abscheidewirkungsgrad.Manche Dickstoffreiniger sind mit einem zusätzlichen Rotor zur Suspensionsbeschleunigung im Einlaufbereich des Reinigers ausge-

stattet.Dieser Rotor soll eine ausreichende Rotationsgeschwindigkeit und damit gute Abscheidewirkung auch bei geringen Durchsätzen sicherstellen.Abb.12-13

Abb.12 Arbeitsweise eines Dickstoffreinigers Abb.13 Dickstoffreiniger

mit und ohne Rotor

Der Stoff strömt tangential oben in den Dickstoffreiniger ein und rotiert dann weiter an der Wand entlang nach unten.Alles Material wird dabei der Zentrifugalkraft unterworfen.Auf die Teilchen mit der größten Masse wirkt die größte Zentrifugalkraft,wodurch sich diese Bestandteile an der Außenwand sammeln.Nach einer Durchlaufzeit,die durch den Stoffstrom und den Inhalt bestimmt wird,erreicht der Stoff ein konisches Rohrstück.Durch die Verminderung des Radius nimmt die Zentrifugalkraft und damit die Abscheidung von schweren Schmutz nochmals zu.Der Cleaner gibt dem Stoff zwei Möglichkeiten zu entweichen,durch die kleine Öffnung am unteren Ende des konischen Teils oder aus dem Zentrum des Cleaners oben im Kopf.Es ist klar,daß die schweren Teile an der Außenwand lang durch die Öffnung in den Konus fallen.Die leichteren,gereinigten Fasern fließen durch den Kern nach oben.Der Umkehrpunkt der Fasern ist meist durch ein Glasfenster sichtbar und durch Gegendruckwasser des Schmutzfängers zu beeinflussen.Der Schmutzfänger wird diskontinuierlich abgelassen.

Auf weitere Sortier-und Reinigungsaggregate wird im Konstanten Teil der Papiermaschine eingegangen!

Während des Altpapieraufbereitungsprozess wird der Stoff mehrmals in sogenannten Zwischen- bzw. Reaktionsbütten zwischen gelagert.Bei Stoff der später eine Deinkinganlage durchläuft ist eine gewisse Verweildauer in einer Reaktionsbütte notwendig um die zugesätzten Chemikalien reagieren zulassen.

Abb.14-15

Abb.14 Reaktionsturm oder Vorratsbütte

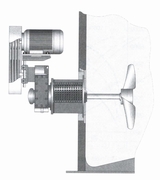

Abb.15 Büttenpropeller