Eindickung

Auch im integrierten Betrieb,wo die Papiermaschine sich nach dem Deinking-

prozess im gleichen Betrieb befindet,ist die Eindickung von 0,6-1,0% Stoffdichte auf z.B. 35% sinnvoll.Die Eindickung vermindert die Störung des Blattbildungsprozess durch Deinkingchemikalien und erspart Wärme und Chemikalien.Darüber hinaus ist die Eindickung auf hohe Stoffdichten erforderlich,wenn in den Prozess noch eine Dispergierung und eine Nachbleiche aufgenommen sind.Im Zusammenhang mit der niedrigen Anfangskonzentration ist die erste Eindickung immer eine Filtration,z.B. mit einem Scheibenfilter.Ein anderer Grund für die Wahl eines Scheibenfilters ist die verlangte Reinheit des zurückgewonnenen Wassers für den Einsatz in Spritz-und Sprührohren.Ein Scheibenfilter ist nur für eine niedrige Zulaufstoffdichte von ca. 1,0% geeignet.Dem Scheibenfilter werden eventuell Siebbandpressen, Schneckenpressen oder Filterpressen nachgeschaltet.

Scheibenfilter:

Das Prinzip des Scheibenfilters ist ein einfacher Batchprozess,aber durch die Ausführung mit einer großen Anzahl Filtereinheiten funktioniert das Ganze als kontinuierliches Verfahren.Auf eine hohe Welle sind Filterelemente montiert,

bestehend aus einem Träger aus einer perforierten Stahlplatte oder einer anderen offenen Stahlkonstruktion.Kunststoffrahmen scheinen für praktisch alle Anwendungen weniger geeignet zu sein.Der Träger bildet die Innenkonstruktion für einen Überzug aus Kunststoffgewebe oder VA-Sieb.

Das Filterelement steht in offener Verbindung mit der Hohlwelle,die sich in einer Wanne mit verdünntem Stoff dreht.Wenn das Filterelement in den dünnen Stoff untertaucht,füllt sich das Element,größere Fasern bleiben auf dem Sieb hängen und bilden eine Filtermatte.

Die unten stehenden Abbildungen zeigen die Arbeitsweise und den Aufbau eines Scheibenfilters:

In der folgenden Phase wird die Welle auf Unterdruck gebracht,70-90 kPa,

wodurch Wasser durch die Filtermatte nach innen gezogen wird und sich auf der Matte ein Kuchen aus zurückgebliebenem Fasermaterial bildet.Das erste Filtrat nach dem Eintauchen enthält noch viel Feinstoff und heißt Trübfiltrat.

Nach der Bildung der Filtermatte ist das Filtrat sauberer.Das spätere klarere Filtrat mit 50-100 mg/l Feststoffgehalt,macht meist 50-70% von der ganzen Menge aus.Nach dem Verlassen des Stofftrogs bleibt das Filterelement noch kurze Zeit unter Vakuum,um den Kuchen abzusaugen.

Zum Schluß folgt das Abspritzen des Kuchens an den beiden Seiten des Siebes.Der Kuchen,abhängig von der Temperatur,der Entwässerbarkeit des Stoffs und des Vakuums,fällt mit 10-12% Trockengehalt in den Trog.Für den eigentlichen Filtrationsprozess hat die Feinheit des Überzuggewebes oder Siebes weniger Bedeutung.Ein kompletter Scheibenfilter ist mit 10-25 Filterelementen bestückt,die nebeneinander angeordnet sind,jede mit einem eigenen Ablauf durch die Welle,die zusammen eine Scheibe von 360° bilden.

Große Scheibenfilter enthalten z.B. 25 Scheiben mit einem Durchmesser von 5m.Die Sektoren der gleichen Position schließen an das gleiche Ablaufrohr an.

Der Unterdruck entsteht durch den Ablauf des Wassers über ein Fallrohr mit Wasserschloß.Eine Kuststoffplatte mit einer Öffnung am Ende der Welle läßt mehr oder weniger Unterdruck der Sektoren zu.Die Verteilung zwischen Trübfiltrat und Klarfiltrat ist mit einem Überlauf einzustellen.Die Regelung des Durchsatzes über die Drehzahl der Welle,oder die Regelung der Zufuhr über das Niveau bei konstanter Drehzahl werden nebeneinander angewandt.Das Trübfiltrat findet vor allem im ersten Teil des Prozesses der Auflösung des Altpapiers Anwendung.Klarfiltrat wird bevorzugt im letzten Teil eingesetzt.

Wenn der Scheibenfilter den Abschluß des Deinkingprozesses bildet,folgt Transport und Lagerung bei Niederkonsistenz.Dann schlägt eine unterbrochene Transportschnecke den Filterkuchen auseinander unter gleichzeitiger Zugabe von Rückwasser als Verdünnungswasser.Das Verdünnungswasser kommt aus dem folgenden Prozessteil,z.B. von der Papiermaschine als Siebwasser 2 oder Klarfiltrat.Gegebenfalls wird der pH Wert durch die Zugabe verdünnter Schwefelsäure eingestellt.Meist wird die Stoffdichte auf 4-5% heruntergeregelt.

Weitere Eindickung:

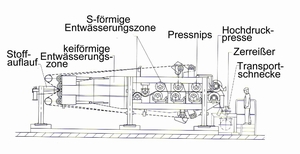

Soll der Stoff noch weiter auf z.B. 25-35% otro eingedickt werde,so geschieht das mit Siebbandpressen,Schneckenpressen oder Scheibenpressen. Siebbandpressen sind mit einer einfach ausgeführten Papiermaschine vergleichbar,mit Druckstoffauflauf,Doppelsiebpartie und Pressenpartie,womit die Entwässerung in drei Phasen verläuft.Abb.1

Abb.1 Siebbandpresse

Die Maschine produziert einen Kuchen von ca. 1800 g otro/m²,mit einer Kapazität von 50kg/min.Wie bei jeder Filtration ist die Kapazität von der Temperatur und dem Mahlgrad abhängig.Die beiden Kunststoffsiebe laufen mit durch die Pressenpartie,die aus einem Aufbau von Pressen mit zunehmender Intensität besteht.Die letzte Presse geht bis 40-45 kN/m Liniendruck. Siebbandpressen sind für eine Einlaufstoffdichte 4-5% bis 8% ausgeführt.In allen Fällen ist das Siebwasser sauber,500 mg/l.Ein Nachteil ist die erforderliche Bespannung (Siebe,Siebsteuerung,Siebreinigung,Reinigung der Maschine und der Umgebung) und der Walzenunterhalt.

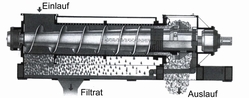

Schneckenpressen unterscheiden sich prinzipell von Siebbandpressen,da das Filtrationsprinzip nahezu fehlt.Abb.2

Abb.2 Schneckenpresse

Während der Entwässerung knetet die Presse den Stoff.Hierdurch kann Wasserleichter abgetrennt werden,aber mit dem Wasser geht auch viel feines Material mit.Eine Schneckenpresse ist daher weniger für die Entfernung großer Wassermengen geeignet.Die Zufuhr von 4%tigem Stoff ergibt ein Schneckenpressenabwasser von 0,8-1,0%,die Zufuhr von 8%tigem Stoff eine Konzentration im Abwasser von 0,4-0,6%.

Unter geringem Überdruck,10 kPa,fließt der Stoff in die Presse,wo ihn eine Schnecke durch einen Zylinder mit einer Reihe von Siebplatten oft unterschiedlicher Perforation mitnimmt.Durch eine Vergrößerung des Wellendurchmessers auf das Ende der Presse zu oder einen stets kürzeren Abstand der Schneckenwindungen verkleinert sich der zur Verfügung stehende Raum für den Stoff und es entwickelt sich ein Preßdruck.Am Auslauf,dem Ende der Schnecke,sorgt ein Ring pneumatisch angedrückter Platten für einen unabhängigen Enddruck auf den Stoff.In dieser Phase ist meist auch die Welle mit einem Sieb ausgerüstet.Die Maschine produziert schließlich einen Altpapierstoff von 25-28% Trockengehalt.Auch hier sind der Mahlgrad und die Temperatur für die Kapazität von Bedeutung.Bei der Entwässerung hat ein hoher pH Wert einen negativen Einfluß.Die Anpassung einer Schneckenpresse im Prozeß kann durch Regelung der Zufuhr bei konstanter Drehzahl,mit dem Niveau des Einlauftrogs als Steuersignal,stattfinden.Meist jedoch muß die Schneckenpresse einer an anderer Stelle eingestellten Kapazität der Produktionslinie folgen und die Schneckendrehzahl wird über das Niveau des Einlauftrogs geregelt.Sowohl hydraulische,als auch elektronische Regelungen sind üblich.Die Überschreitung der Kapazitätsgrenze äußert sich in einem Durchschlagen der Presse.Das wird dadurch verursacht,daß das Wasser im Stoff ungenügend Zeit hat,um die Sieblöcher zu erreichen.Unter dem Einfluß von Druck entweicht das Wasser dann zusammen mit den Fasern aus dem Auslauf.

Eine Scheibenpresse gleicht,was das Entwässerungsprinzip angeht,einer Schneckenpresse.Der voreingedickte Stoff fällt zwischen perforierte Scheiben. Da die Scheiben unter einem Winkel gegeneinander angestellt sind,verengt sich der Spalt und der Stoff kommt unter Druck.Der Geschwindigkeitsunterschied durch den Abstand zur Mitte mischt den eindickenden Stoff.

Neben den genannten Pressen sind noch einige andere Ausführungen entwickelt worden.Die Arbeitsweise ist stets auf die hier beschriebenen Entwässerungsprinzipien zurückzuführen.

Dispergieren:

Die Dispergierung als intensive Nachbearbeitung des Fasermaterials findet man bei braunen Papieren zur Entwicklung der Festigkeiten und der Zerkleinerung störender Stoffe und auch in Deinking Anlagen zur Zerkleinerung der Schmutzpunkte.

Für Verpackungspapiere wird der Disperger mit der Zielsetzung eingesetzt,die Fasern durch die intensive Reibung untereinander von störenden Substanzen zu befreien und zu aktivieren.Damit läßt sich das Festigkeitspotential neu entwickeln.Teilweise wird dieser Stoff dann noch einer weiteren Mahlung im Refiner zur Festigkeitssteigerung unterworfen.

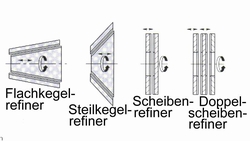

Abb.3 Refinertypen (Mahlaggregate)

Der Dispergiereffekt steigt mit höhere Stoffdichte 22-35% und höherem Energieeintrag.Temperaturen bis 100°C sollten die Festigkeit noch nicht beeinträchtigen.

Mit der gestiegenen Einsatzquote von Altpapier auf bis zu 100% bei Zeitungsdruckpapier oder dem Einsatz bei höherwertigen Papieren sind die Ansprüche an die Qualität des Altpapierstoffs in Weiße und Reinheit beträchtlich gestiegen.Durch eine Behandlung des Stoffs im Disperger,der in der Regel als Heißdisperger gefahren wird,wird der Stoff bei ca. 35% otro noch einmal einer intensiven Knetung mit viel Reibung der Fasern untereinander unterworfen. Dadurch werden größere Farbteilchen unter die Sichtbarkeitsgrenze zermahlen, noch auf der Faser haftende Dtruckfarbe abgelöst und Reste von Stickies so klein zermahlen,daß sie im nachfolgenden Prozeß nicht mehr stören.

Durch die Verkleinerung der Druckfarbenpartikel und der Verunreinigungen nimmt die totale Oberfläche der Schmutzteilchen zu,wodurch die Reflektion abnimmt und das Papier bis zu 2° ISO-Weiße verlieren kann.Mit der Wärmebehandlung,die im Disperger vorgeschaltet wird,werden die Stickies dispergiert und für den nachfolgenden Prozeß unschädlich gemacht.Häufig wird der Dispergierung eine nochmalige Flotation des Stoffs,die Nachflotation, nachgeschaltet,um den Weißeverlust auszugleichen.Damit können bis zu 6° Weiße gewonnen werden.In einigen Fabriken wird Peroxid im Disperger zugegeben und dieser als Dispergerbleiche betrieben.

Für die Ausführung des Dispergierprozesses sind verschiedene Maschinen entwickelt.Die einfachste Ausführung ist ein Knet-Disperger,der besonders für die Aufbereitung brauner Verpackungspapiere eingesetzt wird.Dieser arbeitet bei 25-35% Stoffdichte und hat eine relativ längere Verweilzeit in der Maschine.Er dispergiert leichte Druckfarbe,aber hat mehr Schwierigkeiten mit den Stickies und mit ausgehärteten Druckfarben.Die längere Verweildauer und die spezielle Form der Knetergarnitur sorgen für eine intensive Aktivierung des Faserstoffs.Abb.4-5 zeigen Knet-Disperger und seine Garnitur

Abb.4 Abb.5

Für Deinkingstoff findet der sehr effektive Scheibenrefinertyp Verwendung, sowohl in Ausführungen mit festem Scheibenabstand als auch mit variablem Scheibenabstand.Abb.6-7 zeigen Scheibendisperger und seine Ganitur

Abb.6 Abb.7

Die dritte Möglichkeit ist ein Disperger mit festem Scheibenabstand,der vom Zahnkranzentstipper abgeleitet ist. Die aufgenommene Energie wird hier durch den Durchfluß und die Stoffdichte bestimmt.Die Steuerung des Energieeintrags geschieht dann auch,durch Zugabe von Verdünnungswasser direkt vor den Disperger.

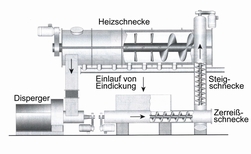

Zur Verbesserung der Dispergierwirkung wird die Behandlung des Altpapierstoffs meist als Heißdispergierung ausgeführt.Die Vorwärmung des Stoffs erfolgt über Heizschnecken.Abb.8

Abb.8 Heizschnecke für Dispergeranlage

Abb.9 Abb.10

Abb.9-10 zeigen Schneckenpresse,Heizschnecke und Disperger im Betrieb

Die Konstruktion des Vorwärmers,der Füllgrad und die Verweilzeit ist dabei von Bedeutung.Für Altpapier kommt die Temperatur teilweise über 100°C.

Der Weißeverlust ist zu kompensieren,indem man nach dem Dispergieren nochmals flotiert oder eine Waschphase einschaltet.Selbstverständlich hat das Konsequenzen für die Investition und die Produktionskosten,wie Energie und Stoffverlust.Eine Nachflotation kann die Weiße um 6 Punkte erhöhen.Neben der schon früher freigemachten Druckfarbe wird auch noch auf der Faser sitzende Druckfarbe abgelöst und dispergiert.