Deinking (Entfernen von Druckfarbe)

Der englische Begriff Deinking (engl.:ink=Tinte,Druckfarbe) beschreibt den Prozess der Druckfarbenentfernung aus Altpapier.

Der Deinkingprozess stellt die wichtigste Verfahrensstufe bei der Aufbereitung bedruckter heller Altpapiersorten dar,wenn daraus vor allem grafische Papiere und Hygienepapiere hergestellt werden.Er dient der Verbesserung des Weißgrads von Altpapierstoff,auch Deinkingstoff genannt.In Deutschland wird mittlerweile mehr als ein Drittel der gesamten verarbeiteten Altpapiermeng im Zuge seiner Aufbereitung diesem Verfahrensschritt unterzogen.Dieser Anteil wird zukünftig noch weiter steigen,denn nur durch die Anwendung des Deinkingprozesses lassen sich weitere Einsatzgebiete für Altpapier bei der Papiererzeugung erschließen.Reserven bestehen vor allem bei höherwertigeren grafischen Papiersorten,deren Gebrauchswert maßgeblich durch das Niveau optischer Eigenschaften bestimmt wird.

In den Anfängen entwickelte sich vor allem in den USA,Engand und Schweden das Waschdeinkingverfahren.Auf dem europäischen Festland und in Japan gab man dagegen dem Flotationsdeinking den Vorzug.Das Waschverfahren als reines Deinkingverfahren ist heute,als Folge von zusätzlichen,teuren Umweltschutzauflagen und der hohen Verluste an Füll- und Feinstoffen nicht mehr aktuell.Eine Waschstufe kommt als Ergänzug zum Flotationsprozess jedoch in Sonderfällen vor,wenn vor allem Füllstoffe ausgeschieden werden sollen.

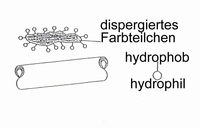

Das Flotationsdeinkingverfahren arbeitet mit fein dispergierter Luft,die der verdünnten Stoffsuspension zugefügt wird. Die hydrophoben (wasserabstoßend) Druckfarbenpartikel hängen sich,unterstützt durch Seife o.ä.,an aufsteigenden Luftblasen.Im Schaum konzentrieren sich die Druckfarbenpartikel und werden über einen Überlauf entfernt oder abgesaugt.

Das Waschverfahren wäscht die Druckfarbenpartikel nach einer Dispergierung in mehrfachen Stufen aus.Dabei gehen natürlich Füllstoffe und Feinstoffe verloren.

Alle Deinkingverfahren arbeiten nach dem System:

-Lösen der Druckfarbe von den Fasern

-Trennen der Druckfarbe und Fasern

-Verarbeitung der abgeschiedenen Druckfarbe

-Trennung des Wasserkreislaufs des Deinkingprozesses von dem der Papier-

maschine,um Chemikalien und Wärme im Kreislauf zu halten und Störstoffe

von der Papiermaschine fern zu halten

Es gibt viele Sorten und Qualitäten von Druckfarben,abhängig vom Druckverfahren und von dem Drucker angestrebten Druckergebnis,die dann im Altpapier enthalten sind.Hochdruck,Tiefdruck und Offsetdruckfarben sowie thermografische und elektrostatische Druckfarben sind aus Pigmenten und ölbasierenden oder kunststoffbasierenden Bindemitteln aufgebaut.Druckfarben mit ölbasierenden Bindemitteln zerfallen in sehr kleine Partikel mit einem mittleren Durchmesser von ca.10µm.Druckfarben,bei denen die Bindemittel Kunststoffe sind,bilden dagegen beim Auflösen mit dem Auge sichtbare Partikelbruchstücke.Da beide Druckfarbenarten nebeneinander im Altpapier vorliegen,ergibt sich ein breites Partikelspektrum von 5-500µm,die entfernt werden müssen.

Flotationsdeinking:

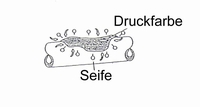

Die Technolgie des Flotationsverfahrens beruht darauf,daß die Druckfarbenpartikel sich an Luftblasen,die in die Suspension eingebracht werden,anlagern,mit diesen aufsteigen und als Schaum abgeführt werden.Als oberflächenaktives Verfahren arbeitet das Flotationsverfahren selektiv.Die Druckfarbenteilchen sind wasserabstoßend (hydrophob),ebenso wie Luft.Ohne spezielle maßnahmen ist die Bindung zwischen Luft und Druckfarbe nicht stark genug,um eine stabile Schaumlage zu bilden.Daher wird dem Altpapierstoff Natriumseife zugefügt,die meistens vor Ort aus einem Überschuss von Natronlauge mit warm Wasser und Fettsäure hergestellt wird.Darüber hinaus werden auch Tenside als Ersatz für Seife eingesetzt.Die Seife besteht aus Molekülen mit wasserabstoßenden Kohlenstoffketten und einem wasseranziehenden (hydrophilen) Kopf.Die wasserabstoßenden Enden der Seifemoleküle suchen die ebenfalls wasserabstoßenden Druckfarbenteilchen und heften sich daran,so daß die wasseranziehenden Köpfe nach außen zeigen.Abb.1

Abb.1 Prinzip des Flotationsdeinking

Eine andere Bindung für die Flotation ist,daß Calziumionen vorhanden sein müssen,mindestens 9 - 10°DH (=90 bis 100 mg/l CaO).Die Calziumionen verdrängen die Natriumionen der Seife und bilden dabei die hydrophoben Kohlenwasserstoffketten.Hierdurch bekommen die umhüllten Druckfarbenteilchen eine klebrige,wasserabstoßende Calziumseifelage.Im Flotationsteil vom Prozess strömen fein verteilte Luftblasen in den Stoff.Die Calziumseifeflocken mit Druckfarbenteilchen heften sich an diese Luftblasen.Diese bekommen dadurch Auftrieb und bilden eine stabile Schaumlage auf dem Stoff,da die versammelten Calziumseifeflocken nun auch aneinander kleben.Durch Abschaben,Absaugen oder Überlauf über ein Schott wird die druckfarbenhaltige Schaumschicht abgeführt.Abb.2-4

Abb.2 zeigt Schema der Flotation Abb.3-4 Flotationszelle im Betrieb

Kleine Druckfarbenpartikel um ca.5µm erfordern eine hohe Relativgeschwindigkeit,um aus dem Stoffstrom auszubrechen und in Kontakt mit der Luftblase zu kommen.Die höhere Turbulenz begünstigt gleichzeitig die Bildung kleiner Luftblasen.Mit kleiner werdenden Luftblasendurchmesser steigt die Wahrscheinlichkeit,daß sich die Druckfarbenteilchen an die Luftblasen anlagern.

Große Druckfarbenpartikel bis ca.500µm müssen an der Luftblase gut haften,damit sie nicht wieder abgerissen werden.Dafür sollte die Turbulenz und die damit erzeugte Schwerkraft nicht zu hoch sein.Beiden gegenläufigen Bedingungen muß die Konstruktion einer Flotationszelle genügen.

Probleme ergeben sich mit wasserlöslichen Flexodruckfarben,da die Teilchen sehr klein und dazu noch hydrophil sind.In Deutschland und vielen europäischen Ländern ist daher die Ausbreitung des Flexodrucks mit wasserlöslichen Farben verhindert worden,da die Wiederverwendung von Altpapier massiv gestört hätte.

Für alle Druckfarben gilt,daß ein Überschuß an Luft erforderlich ist,um den Verlust an Bläschenoberfläche zu kompensieren,der durch die Konzentration von Luftblasen während des Aufsteigens entsteht.Bei einer Stoffdichte über 1,2% wird das freie Aufsteigen der Luftblasen durch die Fasern hindurch zu sehr behindert und es entstehen durch dem Zusammenstoß von kleineren Luftblasen größere Luftblasen,die für eine gute Flotation zu groß sind.Vielfach gilt eine Stoffdichte von 0,8-1,0% als optimal.Die Flotation bei höhere Stoffdichte erfordert eine viel größere Luftmenge.

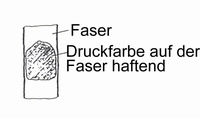

Vorraussetzung für die Entfernung von Druckfarbe aus dem Altpapietrstoff ist ihre Ablösung von den Fasern.Zu diesem Zweck werden üblicherweise bereits bei der Zerfaserung von Altpapier im Pulper alle erforderlichen Chemikalien zugegeben.

Bei Deinkingchemikalienrezepturen ist grundsätzlich zu unterscheiden,ob es sich bei den zu deinkenden Altpapiersorten um holzhaltige oder holzfreie Sorten handelt und welches Verfahren der Druckfarbenentfernung angewandt wird.

Für die mengenmäßig am häufigsten deinkten holzhaltigen Altpapiersorten (Zeitungen und Illustrierte),die üblicherweise nach dem Flotationsverfahren gereinigt werden,enthalten die Deinkingrezepturen>Natronlauge,>Wasserglas,>Wasserstoffperoxid und eine grenzflächenaktive Substanz als Flotationsmittel,auch Tensid genannt.Diese Chemikalien unterstützen den Zerfaserungsprozess des Altpapiers und bewirken zusammen mit der mechanischen Beanspruchung im Pulper die Ablösung Der Druckfarbe von den Fasern.Um das Wirkpotential der Chemikalien voll auszunutzen,sind Reaktionszeiten erforderlich.Aus diesem Grund ist für den suspendierten Altpapierstoff eine Reaktionszeit vorgesehen,bevor er gereinigt und flotiert wird.

Wegen der Alkalivergilbung bei Anwendung von Natronlauge ist bei holzhaltigen Altpapiersorten der Einsatz von Peroxid erforderlich.Dieses oxidative Bleichmittel wirkt einer Vergilbung der Fasern entgegen,unterstützt darüber hinaus den Druckfarbenablöseprozess und kann noch einen zusätzlichen Bleicheffekt erzielen.Peroxid ist gegenüber Schwermetall-Ionen anfällig und kann durch mehrwertige Metall-Ionen,wie Mn²+ (Mangan) und Fe³+ (Eisen),zersetzt werden und damit seine Wirksamkeit einbüßen.Dennoch wird auf den Einsatz von Komplexbildnern beim Deinking und Bleichen von Altpapier heute weitestgehend verzichtet,da die betriebliche Praxis gelehrt hat,daß mit dem Komplexbildnereinsatz keine nennenswerten Vorteile verbunden sind.

Wasserglas wird wegen seiner unterstützenden Wirkung von Druckfarbenablösung und Druckfarbenentfernung eingesetzt.Außerdem ist Wasserglas ein wirkungsvoller Peroxid-Stabilisator,der dessen Zersetzung entgegenwirkt.Allerdings ruft diese Chemikalie auch nachteilige Effekte hervor.

So wird z.B.die Wirkung anderer Hilfsstoffe auf der Papiermaschine beeinträchtigt,wenn der Altpapierstoff mit Wasserglas behandelt wurde.

In der Vergangenheit haben den Betreibern von Deinkinganlagen infolge des Wasserglaseinsatzes vor allem Silikatablagerungen auf der Papiermaschine große Sorgen bereitet,da diese immer wieder zu Löchern in der Papierbahn und folglich zu Abrissen der Bahn geführt haben.Deshalb wurde die eingesetzte Menge von ehemals 5 auf etwa 2% reduziert,bezogen auf die eingesetzte Altpapiermasse.Auf den Einsatz von Wasserglas beim Deinken holzhaltiger Papiere kann also nicht gänzlich verzichtet werden.

Ist die Druckfarbe weitesgehend von den Fasern abgelöst,dann wird ein Sammler benötigt,der die Druckfarbenteilchen an sich bindet und bei der Flotation für die Anlagerung der hydrophoben Druckfarbenpartikel an die Luftblasen sorgt.Diese Aufgaben übernehmen bei der Flotation waschaktive Sammler,meist Seifen (anionische Tenside),mit denen beim herkömmlichen Deinkingprozess die besten rgebnisse erzielt werden.Die Tenside verbessern zudem den Ablöseprozess der Druckfarbe und sorgen für eine Stabilisierung des bei der Flotation entstehenden Schaums.Die Anwendungsmenge von Seifen liegt üblicherweise zwischen 0,5 und 1,0%.Ihre erfolgreiche Anwendung erfordert eine Wasserhärte von mindestens 10°dH.Ist diese nicht vorhanden,

sollten zusätzlich Calcium-Ionen dosiert oder synthetische waschaktive Substanzen eingesetzt werden.

Die beim Deinken eingesetzten Chemikalien sind nach dem Flotationsprozess zum überwiegenden Teil verbraucht und werden mit dem Schaum aus dem Prozess entfernt.

-Verseifen des Bindemittels der Druckfarbe,

damit bessere Wasserlöslichkeit des Binde-

mittels und negatives Aufladen der Druck-

farbenteilchen und der Faser

Chemikalie:NaOH (auch Soda möglich)

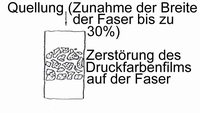

-Quellen der Faser (Quellung wird durch NaOH

begünstigt)

-vorhandene grenzflächenaktive Stoffe

(Tenside) dispergieren einzelne Druckfarben-

teilchen

Cemikalie:waschaktive Substanz (Tensid)

-mechanische Einwirkung durch Scherkräfte

(Pulper)

Das Verhältnis zueinander,das Basisrezept für das Flotationsverfahren,ist im Laufe der Jahre optimiert worden.Allgemein gilt nun folgende Rezeptur:

1% Natronlauge NaOH

1% Wasserstoffperoxid H2O2

2% Wasserglas xNa2OySiO2zH2O

0,2% DTPA C14H18O10N3Na5

0,5% Fettsäure CH3(CH4)CH=

CHCH2CH=

CH(CH2)7COOH

Die Prozentangaben sind 100% chemisches Produkt auf lufttrockenes Altpapier gerechnet.

Waschdeinking:

Da das Waschdeinking in Europa weniger Verbreitet ist,wird die Wäsche nur kurz in diesem Kapitel beschrieben.

Dieses Verfahren trennt Druckfarbenpartikel zusammen mit einem großen Teil der Füllstoffe und Pigmente sowie dem Feinstoffaus einer hoch verdünnten Altpapierstoffsuspension ab.

Mithilfe feinmaschiger Siebe werden alle Teile des Altpapierstoffs ausgewaschen,die aufgrund ihrer Größe und Form das Sieb sowie die sich darauf aufbauende Filterhilfsschicht passieren können.Der neben der Druckfarbenentfernung einhergehende Stoffverlust ist etwa zwei-bis viermal größer als der Stoffverlust bei der Flotation,abhängig von der stofflichen Zusammensetzung der Stoffsuspension.Die daraus erwachsenden Entsorgungsprobleme ,verbunden mit den wirtschaftlichen Nachteilen,sind der Grund,weshalb dieses Deinkingverfahren in Europa kaum eingesetzt wird.

Dei anfallenden Reststoffe werden mit großem apparativen Aufwand eingedickt und ggf. thermisch verwertet,sofern sie nicht durch Deponieren entsorgt oder in der Baustoffindustrie bzw. durch Kompostieren stofflich verwertet werden.

Mit der Wäsche werden keine besseren Deinkingwirkungsgrade als bei der Flotation erzielt.Lediglich bei besonders kleinen Druckfarbenpartikeln unterhalb von etwa 10µm erfolgt ein wirkungsvollerer Austrag im Vergleich zum Flotations-Deinking.Im Gegenzug nimmt die Effizienz mit zunehmender Druckfarbenpartikelgröße ab.Durch den nahezu vollständigen Austrag des Füllstoffs (Partikelgröße:<10µm) wird zudem eine Komponente aus dem Altpapierstoff entfernt,die durch ihren im Vergleich zum Faserstoff höheren Weißgrad das optische Qualitätsprofil von Altpapierstoff positiv beeinflussen kann.Jeder Eindickungsprozess ist im Prinzip eine Wäsche,da bei diesem Vorgang Wasser entzogen wird,in dem sich in Abhängigkeit vom Trennelement der Eindickung und der Faserstoffcharakteristik sowohl gelöste als auch kolloidale Partikel und kleine Feststoffpartikel aus der dem Eindickungselement zugeführten Suspension im Filtrat anreichern.Beim Waschprozess wird die Faserstoffsuspension mit ihren Druckfarbenpartikeln zuerst verdünnt und dann eingedickt.Größere Partikel verbleiben im sich bildenen Faservlies,während mit dem abfließenden Filtrat die kleineren Druckfarbenpartikel der Stoffsuspension entzogen werden.

Moderne,schnell laufende Wäscher,können sehr gute Waschergebnisse auch in einem einstufigen Prozess realisieren,da dynamische Entwässerungsbeding-

ungen Berücksichtigung finden.

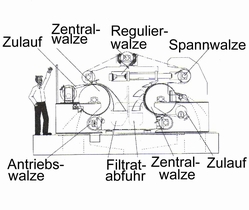

Abb.5 zeigt beispielhaft einen Wäscher,bei dem die Möglichkeit der Wäsche eines zweiten Stoffvolumenstroms in der gleichen Maschine auf der rechten Bildhälfte dargestellt ist.

Abb.5 Wäscher für Altpapier

Schlammentsorgung:

Der beim Deinkingprozess anfallende Schlamm wird zusammen mit Feinrejekten behandelt.Feinrejekte sind Rejekte aus der Feinschlitzsortierung und Spuckstoffe aus Dünnstoffcleanern.Nach Zugabe von Flockungsmitteln wird der Schlamm von ca. 1% auf etwa 10% üblicherweise über Langsiebeindicker eingedickt.Eine Alternative sind rotierende Trommel-oder Scheibeneindicker.

ohne weitere Hilfsmittelzugabe erfolgt die nachfolgende Entwässerung in einer Siebband-oder in einer Schneckenpresse.Abb.6-7

Abb.6 Siebbandpresse Abb.7 Schneckenpresse

Bei der Siebbandpresse kann die Entwässerung durch unterschiedliche Einstellung des Pressdrucks kontinuierlich den Schlammeigenschaften angepasst werden.Niedriger Energiebedarf und gute Zugänglichkeit der wichtigsten Anlagenteile sind weitere Vorteile.Siebbandpressen haben im Vergleich zu Schneckenpressen einen geringeren Leistungsbedarf.Schnecken-

pressen sind gekenntzeichnet durch einen geringeren Platzbedarf und einfachere Systemeinbindung.Abhängig von Aschegehalt und Scherstabilität des Schlamms können Trockengehalte bis über 60% erreicht werden.

Der gepresste Schlamm wird in Containern gesammelt und zur Deponie abtransportiert.

(Mehr zum Thema Eindickung auf der Seite Eindickung und Dispergierung)