Konstanter Teil

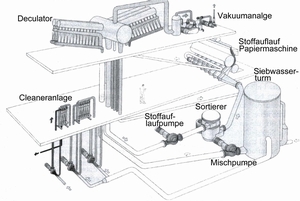

Alle Anlagenteile und Rohrleitungen zwischen der Mischbütte und Maschinenbütte und dem Stoffauflauf der Papiermaschine werden unter der Bezeichnung Konstantteil zusammengefaßt.

Der Konstantteil einer Papiermaschine verbindet die Stoffaufbereitung mit dem Stoffauflauf der Papiermaschine.Hier wird der Faserstoff gleichmäßig auf die Stoffauflaufstoffdichte von 0,2-1,4% verdünnt.Weil bei dieser Stoffdichte eine gute Entfernung kleiner Verunreinigungen möglich ist,ist ein Konstantteil auch mit einer Dünnstoffsortierung ausgerüstet.Die Funktionen,die der Konstantteil zu erfüllen hat,sind Folgende:

-Einstellen und Konstant-Halten der richtigen Stoffdichte im Stoffauflauf;

-Reinigen des Stoffs,Entfernen von kleinen Verunreinigungen,wie Faserbündel, Sand und Plastik;

-Mischung von Faserstoffen und Füllstoff,Retentionsmitteln,Farbstoffen und Leimungsmitteln;

-Regelung der Mengen und Strömungsgeschwindigkeiten des Faserstoffs für alle Papiersorten,die die Papiermaschine herstellt.

Ob diese Forderungen mehr oder weniger erfüllt werden,hängt von der Auslegung und der Ausführung des Konstantteils und der Auswahl der Sortierer ab.

Konstanthaltung der Strömungsgeschwindigkeiten:

Die Geschwindigkeitsverteilung der Strömung in einer geraden Leitung ist immer konstant.Störungen treten auf durch scharfe Krümmer und Übergangsstücke in der Rohrleitung,Regelventile und beim Zusammenfügen von Stoffströmen.

Es ist sehr wichtig,einen stabilen Stoffstrom zum Stoffauflauf zu erhalten.Ein sich regelmäßig verändernder Volumenstrom verursacht Pulsationen im System, wobei zwischen Lang-und Kurzzeitschwankungen zu unterscheiden ist. Diese führen unerwünschten (sich wiederholenden) Abweichungen im Flächengewicht der Papierbahn.Pulsationen von 10-40Hz werden oft durch die Drucksortierer und die Pumpen in der Anlage angeregt.

Pumpen verursachen Pulsationen durch ungleiches Volumen zwischen den Flügeln des Laufrads.Misch-und Stoffauflaufpumpen haben daher ein Zweikanallaufrad,bei dem die Schaufeln beider Seiten gegeneinander versetzt sind.Drucksortierer können mit Flügeln ausgestattet werden die in einem Winkel von 30-45° zur Antriebswelle stehen.So wird vermieden,daß ein Flügel für einen kurzen Zeitpunkt die komplette Ablaufleitung abschließt und damit eine Pulsation des Volumenstroms verursacht.Abb.1-2

Abb.1 Mischpumpe Abb.2 Stoffauflaufpumpe

Siebwasser:

Um ein qualitativ gutes Papierblatt zu bilden,muß das Fasermaterial,der Dickstoff,im Konstantteil sehr stark verdünnt werden.Das geschieht mit Wasser ,das kurz zuvor in der Siebpartie aus dem Blatt entfernt wurde.Beim Entwässern wird ein Teil der Fein- und Füllstoffe durch das Sieb hindurch vom Siebwasser mitgenommen.Das Wasser wird im Siebwasserturm gesammelt,und von da gleich wieder mit Dickstoff gemischt über die Sortierung dem Stoffauflauf zugeführt.Im ersten Teil der Siebpartie,gleich nach dem Stoffauflauf,ist der Anteil Fasern,die nicht auf dem Sieb zurückbleiben,am größten.Wenn sich auf dem Sieb eine Fasermatte gebildet hat,bleiben auch die feineren Fasern und Füllstoffe im Blatt zurück.Weil nicht alles Siebwasser für die Verdünnung des Dickstoffs wiederverwendet werden kann,teilt man das Wasser,das in der Siebpartie anfällt,in zwei Sorten,in Siebwasser 1(SW1) und Siebwasser 2(SW2) auf.

Siebwasser 1 hat den höchsten Feinfasergehalt (von der Entwässerung am Anfang der Siebpartie) und wird direkt zur Stoffverdünnung eingesetzt. Siebwasser 2,das mengenmäßig ca. 20-25% der gesamten Siebwassermenge ausmacht,wird als Ergänzung der Siebwasser 1 Menge und zur Siebreinigung in den Spritzrohren verwandt.Als Erfahrungswert kann angenommen werden,daß die Siebwasserstoffdichte etwa die Hälfte der Stoffauflaufstoffdichte beträgt.Das Verhältnis der Menge Fasern,die auf dem Sieb bleiben zur Menge die aus dem Stoffauflauf kommen (in Prozent) wird Retention genannt.

Faserrückgewinnung:

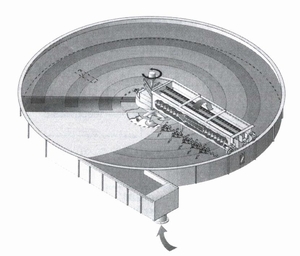

Für die Reinigung von Sieben und Filzen in der Naßpartie (Naßpartie = Siebpartie und Pressenpartie) mit Spritzrohren muß der Feinstoffgehalt im Siebwasser von z.B. 2000 mg/l (Siebwasser 2) noch weiter verringert werden. Andernfalls könnten Verstopfungen in Spritzrohren oder Verschmutzungen auftreten.Die Restfasern im Siebwasser 2 können durch Filtration,oder Flotation in der Faserrückgewinnung bis auf 50-100 mg/l entfernt werden.Für die Filtration wird meist ein Scheibenfilter eingesetzt.Um die Restfasern aus dem Siebwasser 2 zu holen,ist eine Filterhilfsschicht mit langen Fasern erforderlich.Meist besteht diese aus einem Teil des Dickstoffs,aus dem das Papier hergestellt wird.Diese Filterhilfsschicht wird mit Siebwasser vermischt, bevor es auf den Scheibenfilter gebracht wird.Die langen Fasern legen erst eine Filterschicht auf die Siebsegmente des Scheibenfilters.Hierdurch bleiben die kurzen Fasern und Feinstoffe aus dem Siebwasser in der Filterschicht hängen.Bei Papieren mit hohem Füllstoffgehalt setzt man für die Faserrückgewinnung oft auch eine Mikroflotationsanlage ein (Abb.3).Dem zu reinigenden Siebwasser wird ein Flockungsmittel zugegeben und danach wird Luft eingeblasen und das Wasser einem großen Behälter zugeführt,der eine geringe Bauhöhe und eine große Oberfläche hat.Die Fein- und Füllstoffe werden an die Luftblasen angelagert und steigen an die Oberfläche auf,wo sie abgeschöpft werden.Das zurückgewonnene Fasermaterial wird in beiden Fällen vor die Mischpumpe zurückgeführt und dem Gesamtstoff zugegeben.

Abb.3 Mikroflotationsanlage

Mischen der Stoffströme:

Der Siebwasserturm ist direkt mit der Ansaugleitung der Pumpe im Hauptstrom ,der Mischpumpe,verbunden.In die Verbindungsleitung zur Pumpe wird eine geregelte Menge Dickstoff zugegeben.Der Gutstoff aus der Sortierung und Faserrückgewinnung im Konstantteil wird ebenfalls wieder vor die Mischpumpe zurückgeführt.

Wenn die Leitungen und Stoffströme richtig verlegt sind,ist im allgemeinen die Mischung von Stoffströmen verschiedener Konsistenz problemlos möglich. Maßgebend für die Stabilität des ganzen Systems ist die Qualität der Durchmischung der Stoffströme mit dem Siebwasser in der Mischpumpe.Stoffströme,die in die Saugleitung geführt werden sind:

-der Dickstoff;

-der Stoff aus der Faserrückgewinnung;

-der Gutstoff der zweiten Stufe der Sortierung (Cleaner und Drucksortierer);

-die Zirkulation vom Stoffauflauf;

-die Bypassregelung (bei Mischpumpen mit konstantem Antrieb);

-die Hilfsstoffe

Dei Mengen und Strömungsgeschwindigkeiten der zugeführten Komponenten sind stets unterschiedlich und werden beeinflußt durch:

-die Produktionsmenge;

-die Sorte (das Flächengewicht);

-die Retention

Abhängig von der Stoffdichte im Stoffauflauf wird der Konstantteil mit ein oder zwei Mischpumpen ausgerüstet.Aus wirtschaftlichen Überlegungen werden Systeme mit zwei Pumpen eingesetzt.Für eine gute Reinigung ist nämlich eine Stoffdichte von 0,7-1% in der ersten Stufe der Cleaneranlage ausreichend. Eine geringere erhöht den Energieverbrauch sehr stark,ohne daß eine bessere Reinigung des Stoffs erreicht wird.

System mit Einfachverdünnung:

Die Suspensionsmenge zum Stoffauflauf kann auf zwei Arten geregelt werden:

-Mischpumpe mit konstanter Drehzahl und Regelung der Durchflußmenge über eine Bypassleitung.Der Nachteil ist,daß bei großer Variationsbreite der Mengenströme zum Stoffauflauf auch eine große Menge im Bypass umgepumpt wird.Das kostet unnötige Energie,ist daher nicht wirtschaftlich und vermindert auch die Stabilität des Systems.

-Mischpumpe mit drehzahlgeregeltem Antrieb.

Um einen konstanten Druck in der Cleaneranlage aufrecht zu erhalten,müssen bei einer Verminderung der Suspensionsmenge zum Stoffauflauf einzelne Cleaner oder Cleanergruppen abgeschaltet werden.Abb.4

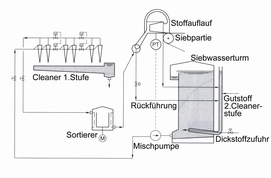

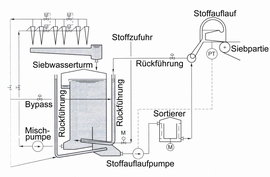

Abb.4 Konstantteil mit einer Mischpupme mit regelbarem Antrieb

System mit doppelter Verdünnung:

Systeme mit zwei Mischpumpen haben den Vorteil,daß die Cleaneranlage und der Stoffauflauf von einander entkoppelt werden.Der Durchsatz durch die Cleaneranlage wird konstant gehalten (Pumpe mit konstanter Drehzahl).Die Menge zum Stoffauflauf wird mit einer zweiten Pumpe geregelt,die mit einem regelbaren Antrieb ausgerüstet ist.Dieser regelbare Antrieb ist meist kleiner,als wenn nur eine Mischpumpe eingesetzt wird,weil nur der Druckverlust im Sortierer und im Stoffauflauf aufgebracht werden müssen.Abb.5

Abb.5 Konstantteil mit zwei Pumpen Stoffauflaufpumpe geregelt

Sortierung im Konstantteil:

Sortierinstallationen im Konstantteil haben Verunreinigungen zu entfernen,die:

-im eingesetzten Dickstoff enthalten sind und nur in einer Dünnstoffreinigung wirkungsvoll entfernt werden können;

-im System selbst durch Ablagerungen etc. entstehen;

Einerseits sind diese Verunreinigungen im fertigen Papier unerwünscht, anderseits können sie auch Produktionsstörungen verursachen,wie Beschädigungen am Stoffauflauf,Sieb,Filzen und Walzen.Übliche Sortierungen bestehen aus Cleanern (mit oder ohne Entlüftung) und einer Drucksortierung.

An beide Systeme werden folgende Forderungen gestellt:

-gute,reproduzierbare Entfernung von Verunreinigungen;

-kontinuierliche Rejektabfuhr,bei der keine Schwankungen in der Gutstoffmenge entstehen;

-Vermeidung von Pulsationen.

In der letzten Stufe einer mehrstufigen Sortierung ist allerdings auch ein diskontinuierlicher Rejektabzug möglich.

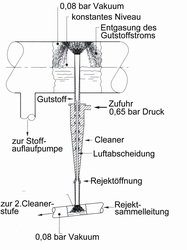

Cleaneranlage:

Verunreinigungen im Papierstoff,die in der Sortierung der Stoffaufbereitung nicht ausgeschieden wurden,können im Konstantteil wegen der geringeren Stoffdichte besser entfernt werden.Cleaneranlagen werden hierfür speziell eingesetzt gegen Verunreinigungen,die:

-eine höhere (oder geringere) Dichte als Papierfasern haben;

-eine andere Oberflächenstruktur haben.

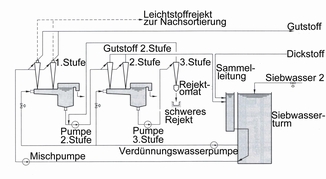

Im Konstantteil werden Cleaner mit einer Kapazität von 120-1200 l/min in mehrfachen Kaskadeschaltungen eingesetzt.Die Anzahl der Stufen hängt von der Produktionsmenge,der Stoffdichte und den Reinheitsanforderungen ab,die an den Stoff gestellt werden.Meist werden dreistufige oder vierstufige Anlagen angewandt.

In einer mehrstufigen Anlage wird die Qualität der Sortierung durch die erste Stufe bestimmt.Der Wirkungsgrad der Installation ergibt sich durch Trennung von Fasern und Verunreinigungen in den nachfolgenden Stufen.In der ersten Stufe können auch leichte Verunreinigungen ausgeschieden werden.Abhängig vom Druckunterschied und der Öffnung an der Rejektseite der Cleaner findet eine Eindickung des Rejekts statt.Diese kann den Faktor 2 bis 4 im Verhältnis zue Einlaufstoffdichte betragen.Zwischen den verschiedenen Stufen wird meist verringerte inlaufstoffdichte von 0,15-0,2% eingestellt.Die Verdünnung für die folgende Stufe findet über eine Niveauregelung im Rejektbehälter statt.Das Wasser für die Verdünnung wird dem Siebwasserturm entnommen.Die maximale Verdünnung,die erreicht werden kan,ist abhängig von der Konsistenz vom Siebwasser 1.Für die dritte oder vierte Stufe kann auch Siebwasser 2 eingesetzt werden.

Bei Anlagen für große Produktiomsmengen wird die Pumpe der zweiten Stufe ebenfalls drehzahlgeregelt.Bei der Kaskadeschaltung wird der Gutstoff der darauffolgenden Cleanerstufe wieder vor die Pumpe der vorangehenden Stufe gegeben.Dei leichten Rejekte der ersten Cleanerstufe (unter anderem Styropor und Stickies) haben eine Konsistentz,die geringer als die vom Gutstoff ist.Der Leichtstoffrejektstrom muß speziell nachbehandelt werden,um Fasern abzuscheiden und das Rejekt zu konzentrieren.

Die Entfernung der Rejekte in der letzten (dritten oder vierten) Stufe geschieht mit Rejektomaten.Das sind Cleaner,bei denen das Rejekt in einer Kammer periodisch mit Wasser ausgespült wird,um die Faserverluste zu begrenzen.Ein Faserverlust von 0,2-0,8% Fasern auf die Gutstoffmenge der ersten Stufe bezogen ist für eine Cleaneranlage als normal anzusehen.Abb.6-8

Abb.6 Arbeitsweise eines Dünnstoffcleaners (ähnlich Dickstoffreiniger)

Abb.7 Beispiel für eine mehrstufige Cleaneranlage

Abb.8 Cleaneranlage im Betrieb

Dekulatoranlage:

Luft im Konstantteil ist mit Sicherheit bei dünnen Papieren unerwünscht.Neben Luft kann im Papierstoff,der Calciumcarbonat enthält,auch Co2-Gas vorhanden sein.Luft fördert die Verschmutzung des Systems,erhöht die Empfindlichkeit für Pulsationen,verursacht Pinholes in dünnen Papieren und verzögert die Entwässerung.Luftblasen,die z.B. vor Regelventilen hängen bleiben,können die Regelungen des Systems erheblich stören.Luft kann in das System gelangen durch Wirbel und Wasserfälle bei der Zurückführung von Siebwasser und durch Lufteinzug an undichten Packungen von Pumpen und Sortierern.Luft in Fasersuspensionen und Siebwasser kann in drei Formen auftreten:

-als freie Luftblasen;

-als kleine Luftbläschen an der Faseroberfläche;

-als gelöste Luft im Wasser.

Die gesamte Menge Luft auf Fasern bezogen kann 0,25-8% betragen,wobei die Luft bis 0,5% in gebundener Form und darüber in freier Form vorliegt.Die Menge Luft,die in einem gegebenen Wasservolumen gelöst vorliegt,ist abhängig vom Druck und der Temperatur.Freie Luft ist in der Suspension sichtbar und verläßt diese auch laufend.Das kann ausgenützt werden,indem man eine ausreichend lange Verweilzeit in offenen Behältern vorsieht.

In den Siebwasserabfuhrkanälen sollten die Höhenunterschiede so klein wie möglich gehalten werden.Die Strömungsgeschwindigkeit sollte unter 1m/s liegen.Das ergibt einen Siebwasserturm,bei dem das Niveau ganz dicht an das Niveau der Entwässerungselemente der Siebpartie heran gebracht wird.

Durch Luft,die an die Faser angelagert ist,wird die Sinkgeschwindigkeit der Faser sehr verzögert und dadurch wird die Blattbildung negativ beeinflußt.Für die Siebwassertürme wird bei der Auslegung eine Sinkgeschwindikeit von maximal 0,08m/s zugrunde gelegt.Bei schnellaufenden Papiermaschinen gewinnt das in Wasser gelöste Gas oder die Luft immer mehr Bedeutung.Die Drücke im Stoffauflaufsystem steigen mit dem Quadrat der Geschwindigkeit an.Dazu kommen die systematisch eingebauten Druckgefälle zur Vermeidung der Flockung.Bei höherem Druck steigt die löslichkeit von Luft im Wasser.Mit jeder Entspannung wird wieder ein Teil der gelösten Luft als feinverteilte Luftbläschen frei.Die extremste Entspannung der Suspension geschieht an der Auslaufblende des Stoffauflaufs,wo Druck in Auslaufgeschwindigkeit umgesetzt wird.Um hier feinverteilte Luftbläschen als Störfaktoren der Blattbildung zu vermeiden,ist eine gute Stoffentlüftung notwendig.

Die Luft kann entfernt werden durch:

-Vakuumentgasung in einer Deculatoranlage;

-Entlüftung durch Entgasung in einer Cleaneranlage;

-den Einsatz chemischer Entschäumer.Die Wirkung beruht auf der Erhöhung der Oberflächenspannung.

Viele,vor allem schnellaufende Papiermaschinen z.B. für Zeitungsdruck und Pressepapiere und dünne Schreib-und Druckpapiere haben im Konstantteil eine Deculatoranlage.Abb.9-10

Abb.9 Beispiel für eine Deculatoranlage

Abb.10 Arbeitsweise eines Deculators

Diese besteht aus einem drei-oder vierstufigen Cleanersystem,bei dem die erste und zweite Stufe auf der Gutstoffseite an einen Sammelbehälter angeschlossen sind.Der Behälter steht unter Vakuum von ca. 50-80 cm WS,das durch Wasserringpumpen,einstufig oder zweistufig,oder bei kleineren Anlagen durch eien Dampfstrahlinjektor erzeugt wird.Die Deculatorinstallation wird ca. 12m über dem Stoffauflauf der Papiermaschine aufgestellt.Hierdurch wird eine sehr gute,annähernd 100%ige Entlüftung des Stoffs erreicht.Die Deculatoranlage erfordert mehr Energie als eine normale Cleaneranlage.Die Entlüftung beginnt bereits im Cleaner,wo eine Ansammlung der leichteren Luft im Gutstoffkern erfolgt.Das Versprühen der Suspension im Vakuum des Deculatortanks verkürzt die Wege für das Entweichen der Luft aus der Suspension und erleichtert damit die vollständige Entgasung.

Drucksortierung:

Verunreinigungen,die größer als die Fasern sind,werden dursch Drucksortierer ausgeschieden.Bei Papiermaschinen,die nur Zellstoff verarbeiten,werden nach der Cleaneranlage meist Drucksortierer mit 2mm Lochdurchmesser eingesetzt.

Bei Faserstoff aus Altpapier werden in dieser Position Schlitzkörbe vom Typ der Stabsiebe mit engen Schlitzen von 0,25-0,35mm oder auch Scweißspaltsiebe verwandt.Der Druckverlust durch die Siebfläche des Sortierers beträgt ca. 0,2 bar.

Beim Sortierer im Konstantteil sind zwei Eigenschaften von großer Bedeutung:

-guter Sortiereffekt;

-geringe Pulsationserzeugung.

Die Sortierwirkung wird durch die hydraulische Belastung des Sortierers,die Abmessungen der Löcher oder Schlitze und die Menge des Rejekts,das abgeführt wird,bestimmt.Siebkörbe mit Löchern sortieren vornehmlich Verunreinigungen,die eine große Oberfläche im Verhältnis zur ihrer Dicke besitzen (Plastikfolie,Lackstückchen,Strichteilchen) oder einen hohen Schlankheitsgrad besitzen, (Schnüre,Kunstfasern,Splitter) aus.Mit Schlitzen werden kugelförmige Verunreinigungen, wie Styropor,Granulat,Holz und Gummistückchen und sehr wichtig klebende Verunreinigungen,Stickies, ausgeschieden.

Abhängig von der Rejektmenge,die im ersten Vertikalsortierer abgeschieden wird,muß ein-oder zweistufig nachsortiert werden,um den Faserverlust zu begrenzen.Wichtig ist hierbei,daß das Rejekt kontinuierlich abgeführt und nachsortiert wird.Bei kleinen Anlagen kommt die Kombination Vertikalsortierer/ Wuchtschüttler relativ häufig vor.Der Wuchtschüttler kann jedoch durch Verspinnungen unter dem Sortiersieb Probleme geben.Durch den Einsatz moderner teilweise unter Druck arbeitender Endsortierer werden bessere Resultate erzielt.

Ein Endsortierer,der durch Auswaschen des Rejekts ein Minimum an Faserverlust ermöglicht,kann nur in der dritten Stufe oder mit einem vorgeschalteten Rejektbehälter zum Einsatz kommen.Abb.11-14

Abb.11 Aufbau eines Drucksortierers Abb.12 Arbeitsweise eines Drucksortierers

Abb.13 moderner Sortierflügel Abb.14 Sortierer im Betrieb

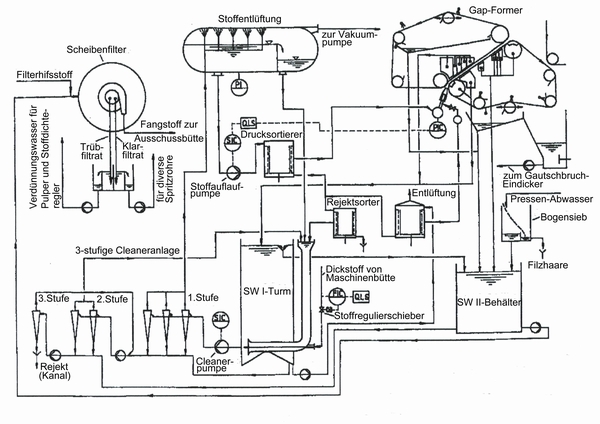

In der unten stehenden Skizze (Abb.14) ist das Beispiel für einen komplett ausgestatteten Konstant Teil einer Papiermaschine.

Abb.14